Come si costruiscono i Tunnel

Il primo traforo alpino, il Buco di Viso o Tunnel de la Traversette, fu costruito nel 1480 per collegare l’Italia e la Francia attraverso una galleria di 75 metri. Quasi 4 secoli dopo, il 10 gennaio 1863, venne inaugurata a Londra la prima linea di metropolitana al mondo. Da allora le tecniche di scavo si sono evolute in modo continuativo, sia per studi geologici sempre più approfonditi sia per l’innovazione tecnologica dei macchinari impiegati e per le maggiori competenze professionali sviluppate.

Scopriamo in questa collezione come si costruiscono i grandi tunnel utilizzando lo scavo tradizionale e quello con Tunnel Boring Machine - TBM, le gigantesche talpe meccaniche “responsabili” della costruzione di alcuni dei tunnel più avanzati e più lunghi al mondo con la meccanizzazione completa dello scavo delle gallerie e del loro rivestimento.

A cosa servono i Tunnel

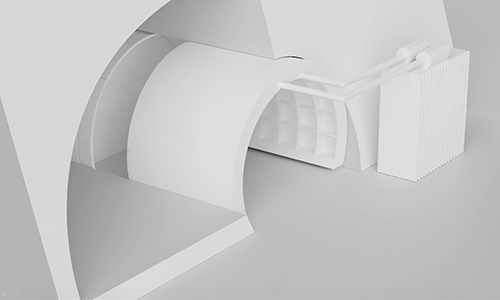

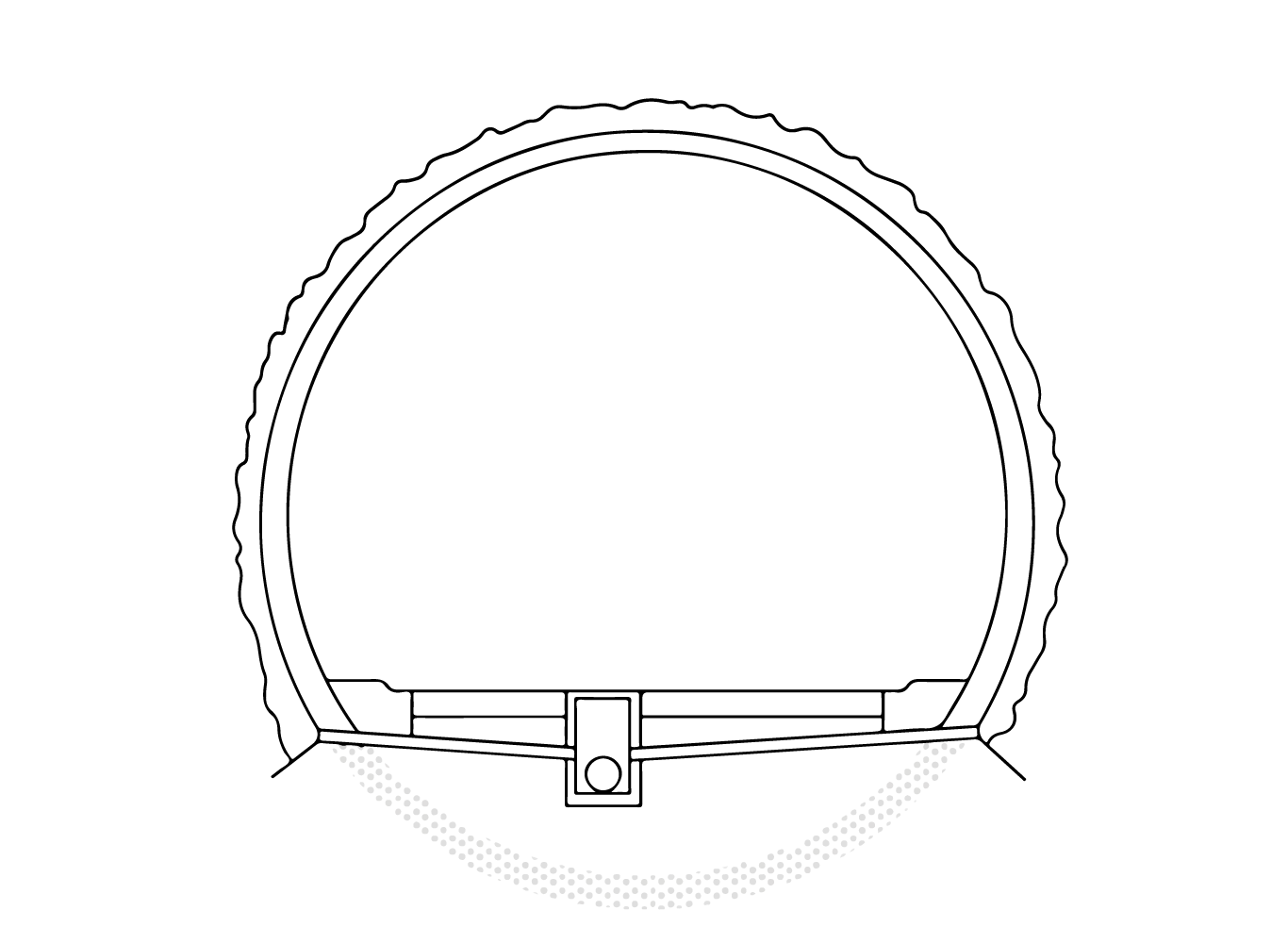

I tunnel, o gallerie, sono perforazioni scavate in una montagna o comunque nell’ambito di uno spazio sotterraneo, che servono a collegare due luoghi. Possono essere funzionali alla realizzazione di una strada, una ferrovia o una metropolitana, ma vengono costruiti anche per opere idrauliche, o nell’ambito di impianti idroelettrici, impianti di dissalazione o di depurazione.

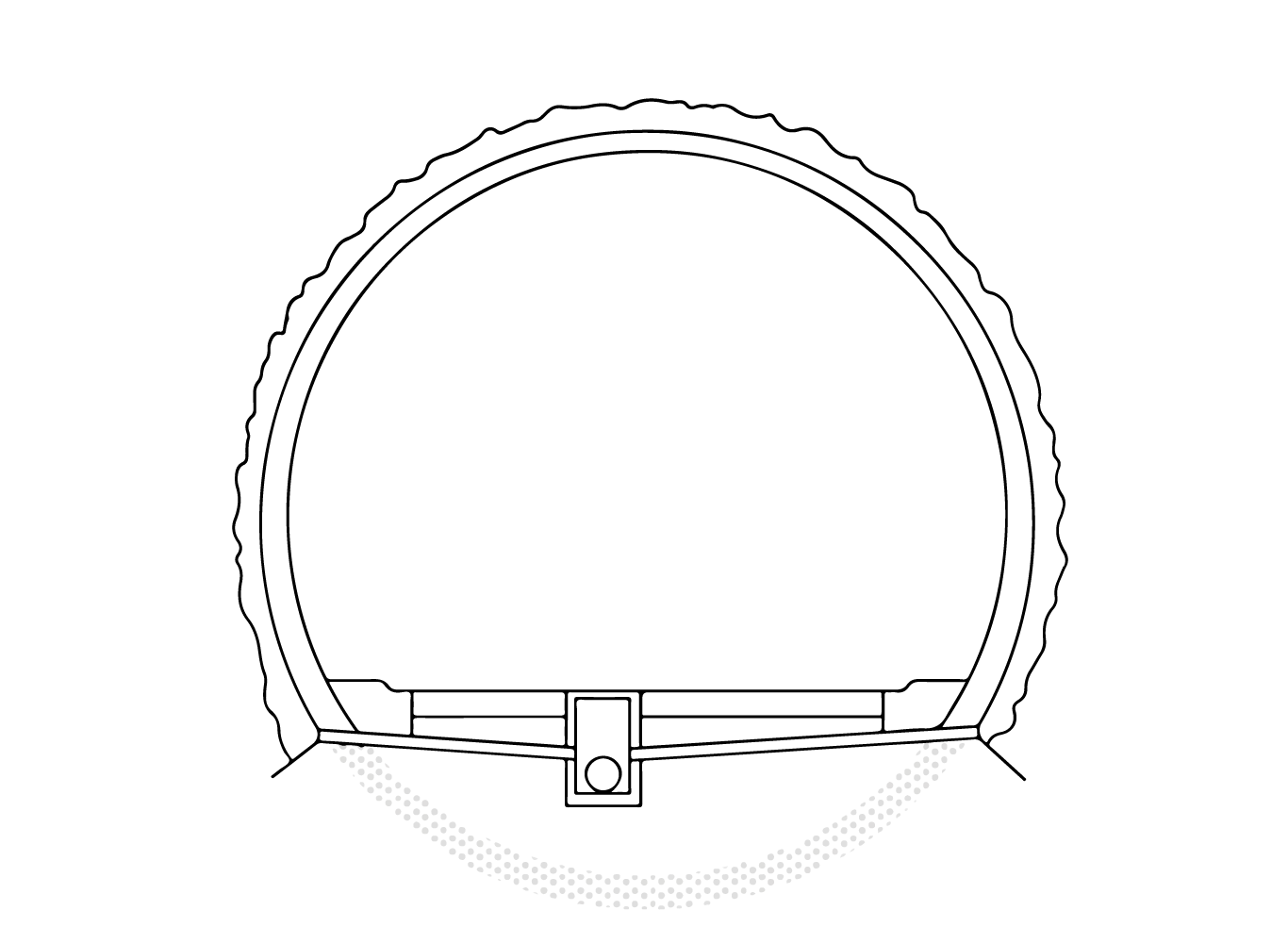

Quali sono le parti di un Tunnel?

Scavo tradizionale o scavo meccanizzato?

Il fattore determinante per decidere se e come costruire un tunnel è dato dagli studi geologici sulla tipologia della roccia da scavare. Generalmente, laddove possibile, si preferisce utilizzare la tecnica dello scavo meccanizzato con le Tunnel Boring Machine (TBM), più veloce ed efficiente, ma quando le condizioni del terreno sono instabili e non consentono l’utilizzo delle TBM, allora si ricorre allo scavo di tipo tradizionale.

Scavo di tipo tradizionale

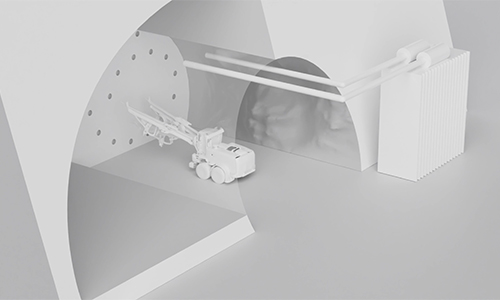

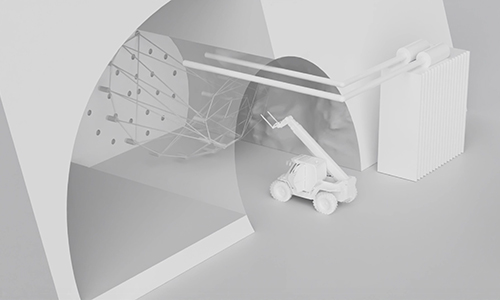

Lo scavo tradizionale si realizza con interventi variegati utilizzando modalità e macchinari diversi a seconda del tipo di materiale da scavare e della sua stabilità a breve, medio o lungo termine.

L’obiettivo nella progettazione di uno scavo tradizionale è quello di ricondurre le attività a un processo controllabile e ripetibile, in modo da accrescere le condizioni di sicurezza degli addetti all’opera e poter controllare i tempi e i costi dell’intervento.

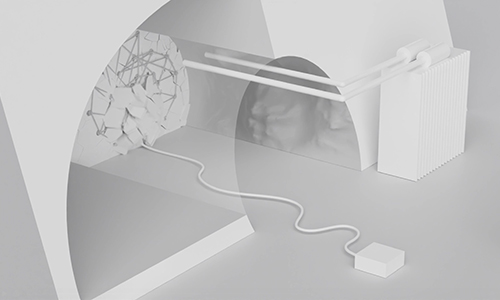

Uno dei metodi più comuni di scavo tradizionale, denominato Drill & Blast (in italiano, letteralmente “perfora e fai esplodere”), si basa sull’abbattimento della roccia con esplosivo, detto anche volata. Tramite una volata si realizza lo “sfondo di avanzamento”, la cui lunghezza dipende dalle caratteristiche della roccia: quanto più il materiale risulta compatto e di buone caratteristiche geomeccaniche, tanto più lunga potrà essere la volata che può arrivare da poco più di un metro fino ad anche 5,5 metri.

Il Drill & Blast è un processo ciclico suddiviso in fasi, caratterizzate dal coinvolgimento di competenze specializzate che devono essere coordinate alla perfezione per poter mantenere un ritmo di scavo il più costante possibile.

Le fasi del Drill & Blast

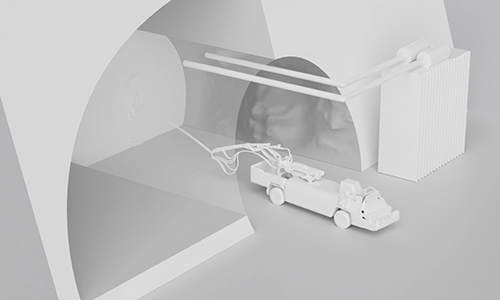

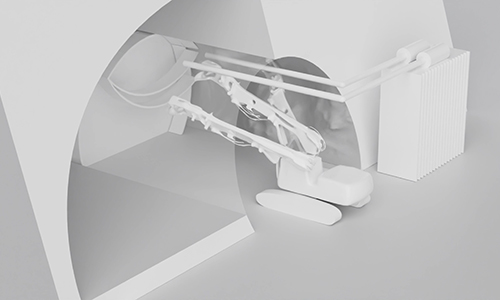

Quali sono i macchinari dello scavo tradizionale dei Tunnel

È un carro di perforazione dotato di bracci robotizzati con perforatrici pneumatiche.

È una macchina operatrice utilizzata per spostare il materiale di risulta dal fronte di scavo e caricarlo sugli autocarri che lo trasporteranno all’esterno del tunnel.

È un autocarro dotato di cassone ribaltabile per il trasporto dei materiali di scavo.

È l’attrezzatura utilizzata per la proiezione dello spritz-beton sulle pareti di scavo.

Escavatori da avanzamento, normalmente dotati di martello demolitore idraulico (il cosiddetto “martellone”) o di “rippers” per i materiali non lapidei.

Quali sono i mestieri dello scavo tradizionale dei Tunnel

PALISTA

È l’operatore specializzato che pilota la pala caricatrice.

JUMBISTA

È l’operatore specializzato che pilota il Jumbo.

MINATORE

È l’operaio addetto alle operazioni di scavo, che vanno dalla preparazione ed effettuazione delle “volate” all’installazione dei pre-rivestimenti al fronte di scavo.

LANCISTA

È l’addetto all’utilizzo delle lance per la proiezione dello spritz-beton.

FOCHINO

È l’operatore specializzato dotato di apposito patentino che sovrintende alla preparazione della volata ed esegue il brillamento.